Двухмассовые маховики гасят колебания двигателя, предохраняют коробку передач, а также снижают уровень шума и расход топлива. Их избыточный износ при этом может иметь различные причины. Эксперт ZF Aftermarket Филипп Клёкенер рассказывает о некоторых видах неисправностей и их причинах.

Сначала проверка, потом замена

Возвратно-поступательное движение поршней в ДВС становится причиной вибрации, передаваемой от двигателя трансмиссии. С такими неприятными последствиями вибрации, как дребезжание в коробке передач и назойливые шумы в пассажирском салоне, инженеры сегодня справляются с помощью двухмассовых маховиков. Двухмассовые маховики получили свое название потому, что масса стандартного маховика делится пополам и две получившиеся половины объединяются пружинной системой демпфирования. При этом одна часть двухмассового маховика присоединяется к двигателю, а другая к коробке передач. Особенно важна работа двухмассового маховика в мощных дизельных двигателях, где только благодаря этой системе можно добиться надлежащего комфорта при низких оборотах.

Возвратно-поступательное движение поршней в ДВС становится причиной вибрации, передаваемой от двигателя трансмиссии. С такими неприятными последствиями вибрации, как дребезжание в коробке передач и назойливые шумы в пассажирском салоне, инженеры сегодня справляются с помощью двухмассовых маховиков. Двухмассовые маховики получили свое название потому, что масса стандартного маховика делится пополам и две получившиеся половины объединяются пружинной системой демпфирования. При этом одна часть двухмассового маховика присоединяется к двигателю, а другая к коробке передач. Особенно важна работа двухмассового маховика в мощных дизельных двигателях, где только благодаря этой системе можно добиться надлежащего комфорта при низких оборотах.

Причины

Причинами износа и неисправностей двухмассового маховика может быть следующее:

- частое глушение двигателя;

- езда на низких оборотах;

- перегрев, например, при неправильном использовании сцепления.

Дорогостоящий двухмассовый маховик выходит из строя не только из-за стиля вождения, но и из-за неисправности других компонентов автомобиля:

- пропуски в системе зажигания и впрыска;

- разная степень сжатия в цилиндрах;

- резкая вибрация из-за поврежденных деталей трансмиссии;

- низкая частота вращения стартера.

ZF Services предлагает двухмассовые маховики в сборе с болтами крепления почти для всех моделей легковых и коммерческих автомобилей с крутящим моментом до 1000 Нм.

Повреждения, при которых требуется обязательная замена:

|  |

| Перегрев вторичной массы в ДММ отчетливо заметен по цветам побежалости и тепловым трещинам. | Об износе первичной массы иногда свидетельствует появление смазки на поверхности. Такое разрушение является следствием недостаточных стартовых оборотов двигателя. Проблема в системе запуска, а не в маховике. |

|  |

| Перегрев первичной массы в ДММ свидетельствует о механической перегрузке, ускоряющей износ упорного подшипника между первичной и вторичной массами. | БЛОКИРОВКА двухмассового маховика из-за сильной деформации первичной и вторичной масс в связи с применением слишком длинных болтов для крепления корзины сцепления. |

Сила есть, ума не надо

Как показывает практика, основной причиной срыва вала генератора при замене шкива является неправильно выполненный монтаж.

Для электрических агрегатов (тип MG) следует обращать внимание на ряд важных особенностей при выполнении обслуживания или ремонта.

Перед проведением любых работ с электрооборудованием необходимо отключить подачу тока. Т.е. вначале с генератора требуется снять кабель «массы» аккумулятора и «плюсовой» кабель. Только после этого будет исключена опасность возникновения короткого замыкания.

В процессе проведения ремонтных работ случаются ситуации, когда на новый генератор необходимо установить ременной шкив со старого. В таком случае НЕЛЬЗЯ использовать ударный гайковерт для затягивания гайки – это может стать причиной срыва резьбы.

Также стоит помнить, что слишком низкий момент затяжки гайки может привести к серьезным повреждениям агрегата, т.к. через гайку ременного шкива внутреннее кольцо шарикоподшипника соединяется с якорем. Если в этом соединении не будет достигнута нужная величина натяжения, возникнет повышенный износ вала, и как результат – биение. Износ подшипника может привести к соприкосновению ротора со статором, что в конечном итоге вызовет короткое замыкание и полный выход электрокомпонентов из строя.

ВАЖНО! Вал генератора следует всегда фиксировать стопором (торцевым шестигранником или многогранником), а гайку ременного шкива затягивать динамометрическим ключом на установленную величину

| Момент затяжки: | M16 x 1,5: 95 Нм +/- 5 Нм | |

| M27 x 1,5: 152 Нм +/- 17,5 Нм |

Восстановление стартеров и генераторов

Обслуживание генераторов/стартеров должно проводиться в специализированных мастерских.

Восстановление генераторов/стартеров имеет массу нюансов и не может быть выполнено на универсальной станции техобслуживания. Таким ремонтом занимаются специализированные мастерские. И это обусловлено не только специализацией работ, но и наличием необходимого оборудования (тестеры, стенды, специнструмент), квалификацией персонала и наличием запчастей. Стенды для проверки стартеров/генераторов под нагрузкой стоят достаточно дорого, поэтому их может себе позволить только сервис с большой непрерывной загрузкой в этой сфере. Зачастую большинство комплектующих для восстановления агрегата есть на месте, к тому же существует обменный фонд.

Восстановление агрегата

Чем выше развита цивилизация, тем меньше пытаются ремонтировать сложные узлы. Высокие сервисные давным давно приняли правило агрегатного ремонта - при выходе из строя механизма, он меняется весь целиком. Мы же исходим из того, что можно починить в условиях гаражных мастерских. Это выгодно с позиции экономии, а качество (при должной проверке) - лучше, чем у новых китайских аналогов. Но при ремонте и обслуживании автомобилей следует понимать разницу между процессами ремонта и восстановления.  Ремонт узла заключается в замене неисправной части узла, при этом, весь узел целиком не подвергается проверке поэтому не может гарантировать исправную и долгую работу.

Ремонт узла заключается в замене неисправной части узла, при этом, весь узел целиком не подвергается проверке поэтому не может гарантировать исправную и долгую работу.

Восстановление, в свою очередь, является более комплексным действием, которое направлено на устранение неполадок узла в целом. Восстановление же стартеров и генераторов предусматривает ряд монтажных и технических работ. При этом восстановление стартеров и генераторов является распространенной практикой, и многие фирмы-производители занимаются восстановлением этих запчастей, гарантируя их качество и долгий срок службы. Ведь суть восстановления узла как раз и состоит в том, что его характеристики не должны отличаться от новой аналогичной детали, а сам процесс должен проходить с использованием материалов и технологий пристойного уровня, аналогичных используюемым для изготовления новых деталей.

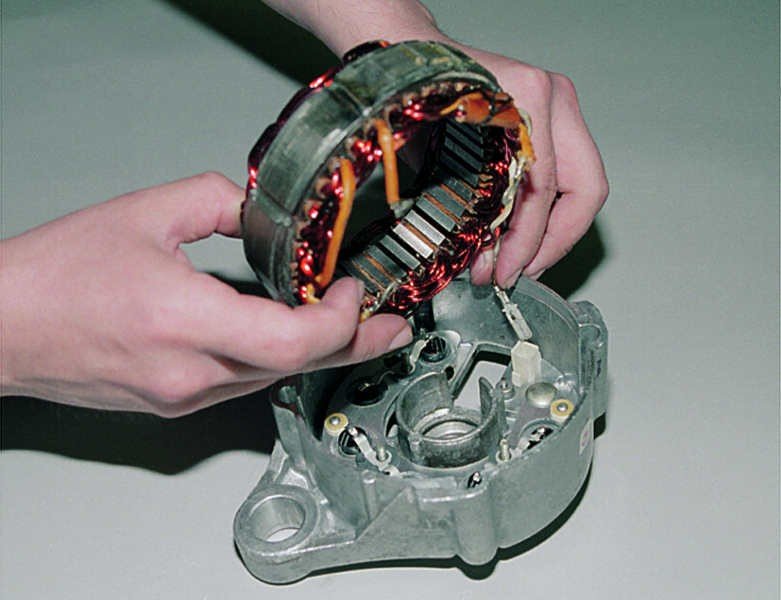

Восстановление стартеров и генераторов состоит в полном демонтаже детали, ее очистке, замене отдельных элементов и обратном монтаже. Востановление также подразумевает полную электронную диагностику катушек, роторов и статоров. Такие детали, как втулки, подшипники, щетки, пружины, изоляционные прокладки, контактные болты и прочее подлежат замене.

Процесс восстановления стартеров и генераторов содержит такие этапы:

- восстановление элементов

- демонтаж

- мытье и очистка

- пескоструйка

- монтаж

- тестирование

Те детали, которые после диагностики могут считаться пригодными для дальнейшего использования, проходят тщательный процес мойки с применением специальных химических средств, и сушатся в специальных условиях. На следующем этапе, детали пескоструются автоматически или вручную. Восстановлению подлежат:

- статоры

- роторы

- кольца

- коммутаторы

В процессе восстановления предпринимаются следующие шаги:

- гильзование отверствий с помощью толерантных колец

- сваривание трещин в деталях из алюминия

- литье в среде с аргоном

- перемотке обмоток роторов якорей, статоров, катушек.

- наплавление шеек валов в среде нейтральных газов

После завершения восстановления все компоненты должны подвергаться обязательной тестировке, что невозможно в условиях универсальной станции без спец оборудования, стендов. Сама тестировка восстановленных компонентов состоит в тестировании оборотов в начале зарядкии оборотов от возбуждения для генераторов, а также в проверке тока на холостом ходу, для стартеров - поддерживания электромагнитного выключателя, выходной мощности, падения напряжения на контактах выключателя.

Капитальный ремонт ДВС на современный лад

Современные технологии позволяют выполнить капитальный ремонт ДВС и восстановить даже самые безнадежные моторы.

В связи с экономическим кризисом и подорожанием импортных запасных частей вновь становится актуальным и экономически целесообразным капитальный ремонт двигателей внутреннего сгорания (ремонт ДВС). В этой статье мы расскажем об основных методах и технологиях, которые применяются при восстановлении поврежденных и изношенных частей двигателя.

Перед проведением капитального ремонта двигателя автомобиля выполняют его полную разборку, после чего все детали моют и дефектуют. Это является обязательным условием для обеспечения высокого качества результата ремонта ДВС, так как продукты износа и части поврежденных деталей могут попасть в рубашку охлаждения или перекрыть масляный канал, что приведет к повторному выходу из строя отремонтированного двигателя.

Блок цилиндров перед началом ремонта проверяют в специальной опрессовочной ванне на наличие скрытых трещин. Выявленные неглубокие повреждения ремонтируемого двигателя автомобиля сначала рассверливают до основания при помощи фрезы, после чего проваривают металлом. С помощью сварки заделывают и пробитые шатуном отверстия в блоке ремонтируемого ДВС, а также восстанавливают поврежденные перегородки между цилиндрами. Стоить отметить, что блоки из алюминия и алюминиевых сплавов варить легче, чем чугунные, так как у них более низкая температура плавления. Отверстия в блоках из чугуна устраняют при помощи чугунных заплаток.

Расточка блока цилиндров

Изношенные или поврежденные стенки цилиндров растачивают до ремонтного размера и используют поршни и поршневые кольца большего диаметра. Но такой способ ремонта ДВС применим только для моторов, завод-изготовитель которых при конструировании сделал запас, позволяющий выполнить расточку блока цилиндров.

Изношенные или поврежденные стенки цилиндров растачивают до ремонтного размера и используют поршни и поршневые кольца большего диаметра. Но такой способ ремонта ДВС применим только для моторов, завод-изготовитель которых при конструировании сделал запас, позволяющий выполнить расточку блока цилиндров.

В гильзованных блоках цилиндров гильзы выпрессовывают и устанавливают новые. Ремонт ДВС, для которых производитель этого не предусмотрел, выполняется следующим образом: сначала необходимо расточить цилиндр, а далее запрессовать чугунную гильзу с диаметром под стандартный поршень для каждого отсека. В случае если блок цилиндров ремонтируемого двигателя автомобиля изготовлен из алюминиевого сплава и имеет небольшую толщину стенок между цилиндрами, то чугунная гильза еще и усиливает конструкцию.

В гильзованных блоках цилиндров гильзы выпрессовывают и устанавливают новые. Ремонт ДВС, для которых производитель этого не предусмотрел, выполняется следующим образом: сначала необходимо расточить цилиндр, а далее запрессовать чугунную гильзу с диаметром под стандартный поршень для каждого отсека. В случае если блок цилиндров ремонтируемого двигателя автомобиля изготовлен из алюминиевого сплава и имеет небольшую толщину стенок между цилиндрами, то чугунная гильза еще и усиливает конструкцию.

Деформированные при перегреве поверхности блока и головки шлифуют на станке, прокладку при этом подбирают такой толщины, чтобы не изменилась степень сжатия.

Коленвал и шлифовка

Поврежденные постели коленвала ремонтируемого двигателя автомобиля восстанавливают обработкой на горизонтально-хонинговальном станке. При этом снимают очень тонкий слой металла и обеспечивают идеально ровную ось вращения, что является очень важным условием, так как в противном случае на вал будут действовать неравномерные нагрузки, которые могут привести к его заклиниванию или поломке и полном отказе отремонтированного ДВС.

Поврежденные постели коленвала ремонтируемого двигателя автомобиля восстанавливают обработкой на горизонтально-хонинговальном станке. При этом снимают очень тонкий слой металла и обеспечивают идеально ровную ось вращения, что является очень важным условием, так как в противном случае на вал будут действовать неравномерные нагрузки, которые могут привести к его заклиниванию или поломке и полном отказе отремонтированного ДВС.

Дефектовку коленчатого вала проводят как визуальным осмотром и измерениями, так и с помощью различных технических средств. Довольно интересным методом проверки коленвала является магнитная дефектоскопия:

- коленчатый вал устанавливают на две опоры с обмотками разных полярностей;

- на поверхность наносят специальное масло;

- после коленвал посыпают металлическим порошком.

Магнитное поле, которое создается при прохождении тока через вал, позволяет обнаружить скрытые трещины вала, т.к. над ними характерно выстраиваются частицы порошка.

Обнаруженные неглубокие повреждения на шейках устраняют шлифовкой коленвала, при этом для ремонтируемого ДВС подбирают вкладыши необходимых размеров. Если оригинальных ремонтных деталей нет, то их заменяют на неоригинальные, а иногда изготавливают самостоятельно под требуемые размер.

При ремонте двигателя автомобиля изгибы коленчатого вала правят на специальном прессовом оборудовании. При большом износе шеек на них наваривают ленту, изготовленную из высокопрочного сплава, после чего коленвал шлифуют под размер вкладышей. В такой же способ восстанавливают поврежденные от выработки поверхности под сальниками. Во время ремонта ДВС восстановлению подлежат также и сломанные шпоночные соединения.

Описанный метод не применяют для коленчатых валов дизелей, т.к. они работают при более высоких нагрузках, которые приходятся на детали кривошипно-шатунного механизма. Покупать новый коленвал придется только в случае наличия на нем больших трещин.

Поршневая группа – замена поршней?

При капитальном ремонте двигателя автомобиля замена поршней может быть необязательной, если остаточная толщина их стенок и днища позволяет выполнить восстановление. Однако производители поршней не предоставляют ремонтных размеров и предприятия, которые специализируются на ремонте ДВС, могут рассчитывать только на свой личный опыт.

На поврежденном от удара о клапан днище поршня делают цековки. Если не удается найти кольца подходящего размера для поршня ремонтируемого двигателя автомобиля, то под них немного растачивают канавки.

Не заменяя поршней, на прессовом станке выравнивают и сами шатуны, а под поршневой палец устанавливают новую втулку.

ГБЦ

Проверку головки блока цилиндров (ГБЦ) выполняют так же, как и самого блока – в опрессовочной ванне. Для того чтобы расширились скрытые трещины, в нее наливают горячую воду, после чего закрывают все технологические отверстия и под избыточным давлением подают воздух в рубашку охлаждения. В случае наличия трещин в соответствующем месте будет видно пузырьки воздуха.

Проверку головки блока цилиндров (ГБЦ) выполняют так же, как и самого блока – в опрессовочной ванне. Для того чтобы расширились скрытые трещины, в нее наливают горячую воду, после чего закрывают все технологические отверстия и под избыточным давлением подают воздух в рубашку охлаждения. В случае наличия трещин в соответствующем месте будет видно пузырьки воздуха.

Восстановление ГБЦ, как и блока цилиндров, выполняют при помощи сварки. После чего вновь проводится проверка головки блока ремонтируемого ДВС в опрессовочной ванне.

Другие возможные технологические операции при капитальном ремонте двигателя автомобиля:

- Направляющие втулки клапанов меняют на ремонтные (если такие есть) или изготавливают самостоятельно.

- Чрезмерно изношенные седла клапанов растачивают, а на их место запрессовывают новые.

- Изогнутые распредвалы выравнивают на прессовом станке. Как правило, трещин на них не бывает.

- Постели, как и в блоке цилиндров, растачивают на специальном станке. После чего на опорные поверхности валов наваривают ленты металла и выполняют шлифовку.

Разработанные за долгое время технологии ремонта позволяют восстановить практически любой двигатель с повреждениями самой разной сложности. Но не стоит забывать, что капитальный ремонт – дело не дешевое и прежде чем начать выполнение работ, необходимо провести экономические расчеты, ведь возможно гораздо дешевле будет приобрести новый силовой агрегат.

Локальная покраска автомобиля

Большинство автомобилистов знает и понимает, что при небольших повреждениях элемент кузова (будь то бампер, крыло, капот) может быть окрашен частично или локально. Этот способ не является чем-то уникальным, и он успешно предлагается и практикуется большинством автомаляров.

Но и в этом случае существует ряд ограничений, которыми иногда пренебрегают мастера, чтобы угодить своим клиентам и максимально удешевить работу. И в результате человек нередко возвращается к вопросу ремонта заново.

Почему это происходит?

Прежде всего, от незнания или нежелания следовать технологии – капризной и навязчивой такой штуковины, которую все же не нужно нарушать.

Локальная покраска деталей подразумевает выполнение ряда действий в определенной последовательности. И, в зависимости от ряда факторов, не в каждом случае местное окрашивание может быть сделано хорошо, а в определенных случаях – совсем невозможно (согласно технологии). И если не следовать технологии и все же сделать частичную покраску – результат может быть неудовлетворительным.

Локальная покраска деталей подразумевает выполнение ряда действий в определенной последовательности. И, в зависимости от ряда факторов, не в каждом случае местное окрашивание может быть сделано хорошо, а в определенных случаях – совсем невозможно (согласно технологии). И если не следовать технологии и все же сделать частичную покраску – результат может быть неудовлетворительным.

Технология локальной покраски предусматривает достаточно скрупулезную, тщательную работу. И одна из самых больших сложностей в ней – обеспечить абсолютно четкий подбор цвета и создать незаметный глазу переход между штатным и новым лакокрасочным покрытием. Но такой незаметный переход получается сделать далеко не всегда из-за особенностей различных покрытий, форм деталей и красок.

Локальная покраска возможна в случае:

- незначительных повреждений, при сохранности большей части остального лакокрасочного слоя на детали;

- относительно небольших повреждений, находящихся недалеко от краев кузовного элемента;

- наличия в деталях ребра жесткости, при этом дефект должен располагаться около, но не на самом ребре жесткости. При наличии декоративного молдинга переход также можно спрятать под ним.

Локальная покраска невозможна (в соответствии с технологией), если:

- повреждение образовалось на крыше или капоте;

- деталь имеет множество небольших повреждений, сколов;

- сложности возникают при работе с «металликами» и «перламутрами» (при точечном ремонте подобрать «металлик» удастся лишь в 80% случаев, а «перламутр» и того меньше – лишь в 70%.)

Дать ответ о возможности локальной покраски заочно практически невозможно – для этого потребуется осмотр и консультация мастера. А отказ специалиста от локальной покраски частично поврежденной детали не всегда означает его некомпетентность или желание большего заработка.

|  |

Локальная покраска может быть дешевле и быстрее, но не всегда стабильно хорошего качества. Определенные мастера могут браться за частичную покраску и лишь по ее завершении осознавать, что она сделана недостаточно хорошо, а разница в цвете очевидна.

Возможности и границы салонных фильтров

Пыль, пыльца, споры, дым и сажа, продукты истирания тормозных колодок и шин, озон и другие газы, соединения бензола и серы — список вредных для здоровья и опасных веществ в воздухе, которым мы дышим, внушителен. Поэтому воздушный фильтр салона должен отвечать высоким требованиям. В час через фильтр легкового автомобиля проходит до 100000 литров загрязненного воздуха, а в грузовиках — в пять раз больше.

Для работы с такими объемами воздуха в современных воздушных фильтрах салона используются высокоактивные фильтрующие материалы. Как правило, они располагаются слоями: между двумя слоями высокоэффективного нетканого материала располагается один слой активированного угля. Эти компоненты выполняют следующие функции: нетканый материал удерживает пыльцу, частички и другие твердые примеси, а активированный уголь препятствует проникновению в салон и поглощает газообразные вредные вещества, например, озон, ароматические вещества, окиси азота, а также молекулы водяного пара или бензина.

Мощность и емкость воздушного фильтра салона четко определены в техническом задании автопроизводителя. Ресурс воздушного фильтра салона составляет в зависимости от предписаний производителей автомобиля до 30000 км или двух лет. Но, в связи с высокой микробиологической нагрузкой, фильтр рекомендуется менять, по крайней мере, один раз в год.

Испаритель — нарушитель гигиены фильтра

Эти расчеты относятся к абсолютной мощности фильтра, т. е. засасыванию и очистке окружающего воздуха в нормальных условиях работы. Но на практике воздушный фильтр салона имеет своеобразного противника, силами которого нельзя пренебрегать — речь идет об испарителе в климатической установке, который охлаждает воздух в салоне. На его плотно расположенных ребрах охлаждения конденсируется влага из окружающего воздуха. Сам по себе конденсат не представляет никакой опасности, но если в автомобиле будет использоваться некачественный или старый забитый фильтр, то микробная нагрузка увеличится, что очень быстро приведет к образованию плесневых грибов. На влажной поверхности испарителя плесневые грибы соединяются с другими микроорганизмами, образуя отложения из живых организмов. Появление таких непрошенных гостей становится заметным по неприятному запаху, поступающему в салон из вентиляционной решетки. Жжение в глазах и носу тоже может быть признаком засорения системы вентиляции салона микроорганизмами.

Эти расчеты относятся к абсолютной мощности фильтра, т. е. засасыванию и очистке окружающего воздуха в нормальных условиях работы. Но на практике воздушный фильтр салона имеет своеобразного противника, силами которого нельзя пренебрегать — речь идет об испарителе в климатической установке, который охлаждает воздух в салоне. На его плотно расположенных ребрах охлаждения конденсируется влага из окружающего воздуха. Сам по себе конденсат не представляет никакой опасности, но если в автомобиле будет использоваться некачественный или старый забитый фильтр, то микробная нагрузка увеличится, что очень быстро приведет к образованию плесневых грибов. На влажной поверхности испарителя плесневые грибы соединяются с другими микроорганизмами, образуя отложения из живых организмов. Появление таких непрошенных гостей становится заметным по неприятному запаху, поступающему в салон из вентиляционной решетки. Жжение в глазах и носу тоже может быть признаком засорения системы вентиляции салона микроорганизмами.

Активированный уголь на борьбе с вредными примесями

Самым надежным средством против попадания вредных веществ в салон автомобиля, как и прежде, является регулярная замена воздушного фильтра. Хотя и существует ряд попыток обеспечить воздушному фильтру антибактериальные свойства путем нанесения различных покрытий, но в ходе испытаний и на практике они оказались абсолютно неэффективными.

При фильтрации и адсорбции ядовитых веществ протекают реакции окисления, которые приводят к постепенному износу прослойки из активированного угля в середине фильтра. После этого фильтр выработал свой ресурс и подлежит замене. Появление неприятных запахов из решетки системы вентиляции — это однозначный сигнал необходимости такой замены в срочном порядке. Затем следует произвести очистку всей загрязненной периферии, на которой образовались отложения из микроорганизмов, в особенн